Elektronika – časté otázky

Po konečném vytvrzení integrovaných obvodů dochází k oxidaci měděných rámů. Nechci podrobovat sestavy důkladnému čištění kyselinou a zvyšovat si náklady. Existují nějaké alternativy?

To je běžný problém, se kterým se setkaly společnosti při dávkovém vytvrzování integrovaných obvodů v peci. Teploty při tomto procesu mohou překročit 200 C°, a pokud je v peci vzduch, měděné části oxidují.

Nejlepší alternativou je použít v peci inertní atmosféru. Většina standardních pecí pro tento proces není navržena pro použití inertní atmosféry. Existuje několik dodavatelů, které vyrábějí pro tento proces pece s inertní atmosférou. Ideální atmosféra s obsahem méně než 1000 ppm O2 umožňuje dosáhnout dobrého konečného vytvrzení a zcela eliminuje oxidaci. Počáteční investice do výměny pecí jsou rychle kompenzovány snížením celkových provozních nákladů, zlepšením kvality montážea odstraněním možných problémů se znečištěním životního prostředí hrozícím při odstraňování oxidu měďnatého pomocí kyselyny a čištění deionizované vody.

Air Products nabízí inteligentní systém řízení dusíku (INCS), který monitorujet atmosféru ve vytvrzovací peci a udržuje konstantní koncentraci O2 při regulaci spotřebovaného plynného dusíku. Požádejte o vyhodnocení vašich procesů a my vám pomužeme při přechodu na vytvrzování IC v inertní atmosféře.

Při montáži sestam s flip-chipem dochází ke špatnému toku pájky a jejím nedostatečném plnění. Jaká je možná příčina a jaké řešení lze zavést ke zlepšení procesu plnění?

V současné době vyhodnocujeme použití měděného drátu namísto zlatého drátu v montážním procesu. Při přechodu ze zlata na měděné dráty jsme zavedli použití formovacího plynu (5% H2 / 95% N2). Potřebujeme pro měděný drát tvarovací plyn?

To je otázka, která byla položena v minulosti. Při vytváření kuliček mědi technikou Free Air Ball (FAB) za přístupu volného vzduchu, vytvoří se na kuličce tenká vrstva oxidu a budete potřebovat větší sílu na spojení mezi vodičem a vložkou integrovaného obvodu (IC). Tato větší síla může způsobit vytvoření mikrotrhlinek pod propojovací deskou, které je obtížné detekovat. K tomu, aby se zabránilo tvorbě oxidové vrstvy, důrazně doporučujeme použít formovací plyn (5% H2 / 95% N2).

Air Products může nabídnout několik možností dodání formovacího plynu, od svazků předem smíšených lahví po systémy mísení na místě. Máme znalosti a zkušenosti, abychom mohli bezpečně poskytovat řešení pro procesy montáže IC a zlepšit váš proces.

Jaký je nejlepší způsob, jak omezit tvorbu strusky při bezolovnatém pájení (slitina SAC)?

Máte obavy z problémů s přetavením a hledáte širší oblast zpracování?

Montáž HDI (desek s vysokou hustotou propojení) s malými komponenty může představovat mnoho problémů při montáži. U menších součástek se s největší pravděpodobností použije pájecí prášková pasta typu 4 (velikost kuliček 30-38 mikronů) nebo typu 5 (velikost kuliček 15-25 mikronů). Ta umožňuje zvětšit objem pájky pro menší plochy a poskytuje lepší pájecí spoj. Chemické složení tavidel se liší, většina montážních firem však používá složení bez čištění.

Při použití práškové pájky s malými mikrony je tendence k rychlejší oxidaci prášku během procesu přetavení. To je způsobeno zvětšením objemu povrchu a menším rozpouštěním oxidů do pájecí hmoty. V procesu přetavování ve vzduchové atmosféře pro bezolovnaté pájky začnou chemická tavidla polymerizovat a ztrácet tavicí schopnost, což vede ke špatnému smáčení, nedostatečným pájecím spojům a dalším problémům s vadami.

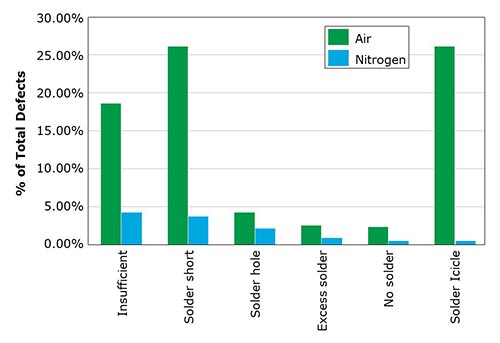

Použití dusíkové atmosféry v přetavovací peci s maximálním obsahem kyslíku 1000 ppm v zóně přetavování poskytuje širší prostor pro zpracování a méně problémů při zpracování sestavy. Dusíková atmosféra snižuje polymeraci tavidla, což umožňuje lepší smáčení pájky a lepší kvalitu pájecích spojů. Další výhodou použití dusíku je, že pájecí prášek neoxiduje a umožňuje lepší smáčení.

Pokud máte zájem pochopit, jak může použití dusíku v procesu přetavování SMT (povrchová montáž) zlepšit váš proces montáže HDI a snížit náklady, obraťte se na společnost Air Products, aby zhodnotila váš montážní proces a zjistila, jak vám může pomoci.